Mantenha-se atualizado com Notícias da Indústria Believe

Fique por dentro de tudo Acredite na Indústria’As percepções de especialistas!

A máquina de perfilagem representa um dos processos de conformação de metais mais eficientes e versáteis na manufatura moderna, caracterizada por sua capacidade de transformar chapas metálicas planas ou tiras metálicas em bobina em perfis transversais complexos e contínuos por meio de uma operação de dobra progressiva.

Essa sofisticada técnica de conformação a frio utiliza uma série de rolos com contornos que moldam o material gradualmente à medida que ele passa por fileiras consecutivas, atingindo a configuração desejada sem alterar significativamente a espessura do material.

O processo oferece vantagens excepcionais em ambientes de produção de alto volume, onde consistência, precisão e custo-benefício são fundamentais. Indústrias que vão da construção civil e automotiva à aeroespacial e de energias renováveis adotaram a tecnologia de conformação por rolos devido à sua capacidade de produzir componentes longos e com perfil consistente, com mínimo desperdício de material e propriedades mecânicas superiores.

Os recentes avanços tecnológicos, incluindo a engenharia assistida por computador, a automação e a integração da manufatura inteligente, aprimoraram ainda mais as capacidades e aplicações das máquinas de perfilagem, posicionando-as como um processo de fabricação crítico que continua a evoluir para atender às exigências da produção industrial moderna.

Esta análise abrangente explora os princípios fundamentais, as especificações técnicas, os parâmetros operacionais e as trajetórias futuras da tecnologia de conformação por rolos, fornecendo aos fabricantes e engenheiros informações essenciais para aproveitar esse método eficiente de conformação de metais.

A conformação por rolos se destaca como uma operação de dobra contínuaque transforma tiras planas de metal ou chapas metálicas em bobina em perfis transversais complexos por meio de uma série progressiva de rolos contornados. Cada conjunto de rolos realiza apenas uma etapa.parte incrementalO processo consiste em dobrar gradualmente o material até atingir a configuração desejada, moldando-o gradualmente até obter a forma desejada. Esse método difere fundamentalmente de processos de conformação discretos, como estampagem ou dobra em prensa, pois mantém a continuidade do material durante toda a operação, resultando em vantagens significativas para componentes de grande comprimento e produção em larga escala. O processo normalmente começa com uma grande bobina de chapa metálica, com largura variando de 1 polegada a 30 polegadas e espessura de 0,10 mm a 3,2 mm, embora aplicações específicas possam exceder esses parâmetros.

Em sua essência, a máquina de perfilagem opera com base no princípio de...deformação plástica,

onde o metal é curvado permanentemente além do seu limite elástico sem falhar. O processo controla cuidadosamente a quantidade de deformação em cada estação para evitar defeitos no material, como rachaduras, afinamento excessivo ou imperfeições na superfície. Uma máquina de perfilagem eficiente requer uma análise cuidadosa das propriedades do material, incluindo limite de escoamento, ductilidade, dureza e anisotropia.natureza de formação a frioO processo (normalmente realizado à temperatura ambiente) induz um certo endurecimento por deformação ao longo das linhas de dobra, o que pode aumentar a resistência e a rigidez do produto final em comparação com componentes fabricados por outros métodos.

A seleção do material desempenha um papel fundamental na determinação da viabilidade e dos parâmetros do processo de conformação por rolos. Os metais comumente conformados incluem:

aços carbono(variações de carbono baixo, médio e alto)

Aços inoxidáveis(Vários níveis de resistência à corrosão)

Aços galvanizados(revestido com zinco para maior durabilidade)

Ligas de alumínio(Valorizado por sua leveza e resistência à corrosão)

Cobre e latão(escolhido pela condutividade elétrica e apelo estético)

Cada material apresenta características únicas que influenciam o projeto dos cilindros de laminação, as velocidades de conformação, os requisitos de lubrificação e as especificações das ferramentas. Por exemplo, o alumínio geralmente requer mais estações e curvas graduais devido à sua tendência a trincar, enquanto os aços de alta resistência demandam maiores pressões de conformação e máquinas robustas.

A condição de têmpera do material também impacta significativamente a conformabilidade, sendo que têmperas mais macias são mais adequadas para formas complexas, mas podem apresentar resistência insuficiente no produto final. Compreender essas interações entre os materiais permite que os fabricantes otimizem seus processos de conformação por rolos para aplicações específicas e requisitos de qualidade.

O processo de conformação por rolos consiste em uma sequência coordenada de operações que transformam o metal em bobinas em perfis acabados. Uma linha de conformação por rolos padrão integra múltiplos componentes que trabalham em sincronia para alcançar uma produção eficiente e contínua.

O processo inicia comcarregamento de bobina, onde uma bobina mestra de chapa metálica, pesando várias toneladas, é montada em um desenrolador ou desbobinador. O material então passa por um sistema de nivelamentoque remove a deformação da bobina e garante a planicidade antes do início das operações de conformação. Esta etapa preliminar é crucial para manter a precisão dimensional e evitar defeitos no produto final.

Após o nivelamento, o material pode sofrer...operações de pré-impressãotais como puncionamento, entalhe ou estampagem, onde os detalhes são adicionados antes do processo de conformação primário. As linhas de perfilagem modernas frequentemente incorporam essas operações secundárias diretamente na sequência de produção, eliminando a necessidade de etapas de processamento separadas e aumentando a eficiência geral. A conformação propriamente dita ocorre à medida que a tira de metal passa por uma série de estações de rolos, com cada estação contribuindo com uma curvatura incremental em direção ao perfil final.

O número de estações necessárias depende da complexidade da seção transversal, das propriedades do material e da espessura, variando normalmente de 6 a 30 estações para a maioria dos perfis. Após a conformação, o perfil contínuo é cortado no comprimento desejado utilizando uma máquina de corte.sistema de corte de vooque se sincroniza com a velocidade da linha para realizar cortes precisos sem interromper a produção. As peças acabadas são então descarregadas para embalagem ou processamento posterior.

As máquinas de perfilagem variam significativamente em design e capacidade para atender a diferentes requisitos de produção. A classificação das máquinas de perfilagem depende de sua configuração estrutural, que determina suas aplicações e limitações adequadas:

Tabela: Classificação e aplicações de laminadores de perfilagem

Tipo de moinho | Características estruturais | Aplicações ideais | Faixa de espessura do material |

|---|---|---|---|

Moinhos em balanço | Rolos apoiados em uma extremidade | Materiais finos, mudanças rápidas de largura | Até 0,08 polegadas (2,0 mm) |

Moinhos internos | Eixos apoiados em ambas as extremidades | Materiais espessos, seções profundas | Até 0,100 polegadas (2,5 mm) |

Moinhos de Balsa | Suportes múltiplos na placa de base | Alterações frequentes no conjunto de ferramentas | Varia conforme a configuração. |

Moinhos Lado a Lado | Dois conjuntos de ferramentas em base comum | Troca rápida de configuração | Varia conforme a configuração. |

Moinhos em balançoAs laminadoras externas (também conhecidas como laminadoras de rolos) possuem rolos suportados apenas em uma extremidade, proporcionando excelente acessibilidade para ajustes rápidos e trocas de ferramentas. Esse design é particularmente vantajoso para aplicações que exigem ajustes frequentes de largura (muitas vezes realizados em menos de um minuto) e para conformar as bordas de painéis largos. No entanto, sua rigidez reduzida limita sua adequação para materiais mais espessos ou aplicações que exigem altas pressões de conformação.

Em contraste,moinhos internosOs suportes de eixo em ambas as extremidades oferecem rigidez e precisão superiores, tornando-os adequados para materiais mais espessos (até 0,100 polegadas ou 2,5 mm) e seções mais profundas, como perfis estruturais em U, C e Z.

moinhos de jangadaIncorporam vários suportes montados em uma única placa de base, permitindo trocas completas de ferramentas em 30 a 45 minutos, para maior flexibilidade de produção.Moinhos lado a ladoApresentam dois conjuntos de ferramentas numa base comum que podem ser acionados através de movimento lateral, permitindo uma troca rápida entre diferentes configurações de perfil.

Um sistema completo de perfilagem compreende diversos componentes integrados que trabalham em conjunto para transformar matéria-prima em perfis acabados:

Oseção de entradaNormalmente inclui um desenrolador que segura a bobina principal, um descascador para separar as camadas da bobina e um sistema de nivelamento para aplainar o material.

Em seguida, oseção principal de formaçãoO processo consiste em múltiplos suportes de rolos, cada um contendo rolos usinados com precisão que moldam o metal progressivamente. O número de suportes varia de acordo com a complexidade do perfil, podendo ir de apenas 6 para formas simples a 30 ou mais para perfis complexos.

O sistema de acionamento representa um componente crítico, com a potência do motor normalmente variando de 2 a 200 cavalos de potência, dependendo da espessura e resistência do material, bem como do número de estações de conformação. As usinas modernas utilizam motores CA ou CC de frequência variável, que substituíram em grande parte os antigos sistemas de embreagem mecânica.

Omecanismo de corte, Normalmente, uma prensa de corte em movimento corta o perfil contínuo formado em comprimentos predeterminados, sincronizada com a velocidade da linha.

Finalmente, oseção de saídaPode incluir mesas de saída, sistemas de empilhamento e equipamentos de embalagem para manusear os produtos acabados. Linhas avançadas frequentemente incorporamoperações secundárias integradastais como estações de soldagem, estampagem, perfuração ou dobra em linha, que adicionam funcionalidades sem remover a peça da linha de produção.

Tabela: Componentes e funções da máquina de perfilagem

Componente | Função principal | Principais características |

|---|---|---|

Desbobinador/Desbobinador | Segurar e alimentar a bobina principal | Capacidade compatível com o peso/largura da bobina, controle de tensão |

Remover a curvatura da bobina | Configuração com múltiplos rolos, ajuste de precisão | |

Suportes de rolos | Formação progressiva | Rolamentos de precisão, sistema de troca rápida, lubrificação. |

Sistema de acionamento | Transmissão de potência | Controle de velocidade variável, potência adequada, recursos de segurança |

Mecanismo de corte | Corte os perfis no comprimento desejado. | Corte de voo, controle de sincronização, lâminas de precisão |

Sistema de controle | Monitorar e coordenar as operações. | PLC, IHM, capacidades de diagnóstico, coleta de dados |

A eficácia da conformação por rolos depende significativamente de uma configuração adequada.seleção de materiais, com diferentes metais oferecendo vantagens distintas para aplicações específicas. As principais considerações incluem as propriedades mecânicas do material (limite de escoamento, resistência à tração, alongamento), características de conformabilidade, condições da superfície e ambiente de serviço pretendido:

Aços de baixo carbonoOs aços laminadas representam os materiais mais comumente conformados a frio devido à sua excelente ductilidade, características de resistência favoráveis e custo-benefício. Esses materiais normalmente apresentam limites de escoamento que variam de 30.000 a 50.000 psi e podem ser moldados em formatos complexos sem fissuras ou retorno elástico excessivo.

Aços de alta resistência e baixa liga (HSLA)Oferecem propriedades mecânicas aprimoradas com limites de resistência à tração que variam de 50.000 a 70.000 psi, proporcionando maior capacidade de carga em aplicações estruturais, embora possam exigir equipamentos de conformação mais potentes e um projeto de cilindros mais cuidadoso.

Aços inoxidáveisSão selecionadas por sua resistência à corrosão e apelo estético, embora suas taxas mais elevadas de endurecimento por deformação exijam abordagens de conformação especializadas.

Ligas de alumínioAs ligas de alumínio das séries 5000 e 6000 são valorizadas por sua leveza e resistência à corrosão, com diferentes têmperas oferecendo equilíbrios distintos entre conformabilidade e resistência. Essas ligas são as mais comumente conformadas por laminação, sendo que a primeira proporciona melhor conformabilidade e a segunda oferece características de resistência superiores após a conformação.

A espessura do material influencia significativamente o processo de conformação por rolos, com a maioria das aplicações situando-se entre 0,3 mm (0,012 polegadas) e 3,2 mm (0,125 polegadas). Materiais mais finos exigem mais estações de conformação e um controle cuidadoso da tensão para evitar enrugamento ou distorção, enquanto materiais mais espessos demandam maior potência de conformação e máquinas robustas. A condição da superfície do material também deve ser considerada, pois superfícies pré-pintadas, pré-revestidas ou polidas exigem projetos especiais de rolos e procedimentos de manuseio para evitar danos durante a conformação. Além disso,natureza anisotrópicaAs propriedades direcionais das chapas metálicas laminadas (que apresentam propriedades diferentes em diferentes direções) devem ser levadas em consideração no projeto dos cilindros de laminação, especialmente para materiais de alta resistência, onde as propriedades direcionais são mais pronunciadas.

A tecnologia de conformação por rolos atende a uma ampla gama de indústrias graças à sua capacidade de produzir perfis personalizados com qualidade consistente e precisão dimensional. Cada setor de aplicação impõe requisitos específicos ao processo de conformação por rolos, influenciando a seleção de materiais, o projeto do perfil e os parâmetros de produção.

Construção e estrutura metálicaA conformação por rolos produz componentes estruturais, incluindo estruturas de aço (montantes e perfis), painéis de cobertura e revestimento, lajes de piso, caixilhos de janelas e portas e perfis estruturais (terças C, terças Z, perfis U). O setor da construção civil valoriza a conformação por rolos por sua capacidade de criar peças longas e consistentes que simplificam a instalação e aumentam a integridade estrutural. O processo produz perfis com recursos integrados, como canais de drenagem, detalhes de conexão e elementos estéticos.

Indústria AutomotivaAs aplicações automotivas incluem trilhos de assento, vigas de porta, reforços de para-choque, guias de teto solar, reforços estruturais, componentes de escapamento e canais de janela. A indústria utiliza cada vez mais aços avançados de alta resistência (AHSS) para reduzir o peso dos veículos, mantendo os padrões de segurança. A capacidade da conformação por rolos de produzir componentes leves e de alta resistência com tolerâncias rigorosas a torna indispensável para a fabricação automotiva moderna.

Perfil Logístico Este setor utiliza a conformação por rolos para colunas verticais aparafusadas, estruturas verticais soldadas, painéis de prateleiras para supermercados, vigas de seção caixão, vigas escalonadas, contraventamentos e chapas de aço. O processo proporciona a consistência e a qualidade estética exigidas para produtos de consumo, ao mesmo tempo que oferece vantagens de custo para a produção em larga escala.

Sistema de calhas pluviaismA tira metálica é gradualmente moldada em perfis específicos de calhas, como semicirculares, quadrados ou retangulares. Perfis de tubos de queda, como redondos, quadrados e retangulares, e painéis de fachada.

A máquina de perfilagem oferece inúmeras vantagens que explicam sua ampla adoção em diversos setores. O processo proporciona...eficiência de produção excepcional,

Com velocidades lineares que normalmente variam de 30 a 300 pés por minuto (aproximadamente 10 a 100 metros por minuto), superando significativamente outros métodos de conformação para peças longas, essa produção contínua de alta velocidade resulta em custos unitários mais baixos em aplicações de alto volume.desperdício mínimo de materialA otimização inerente ao processo (normalmente limitada às extremidades iniciais e finais das bobinas) oferece benefícios econômicos e ambientais em comparação com processos concorrentes, como a estampagem, que geram uma quantidade significativa de resíduos.

O segredo do sucesso de uma máquina de perfilagem reside no projeto preciso das ferramentas de perfilagem que gradualmente moldam o material plano no perfil desejado. O projeto dos rolos representa uma disciplina de engenharia especializada que equilibra o comportamento do material, os princípios mecânicos e os requisitos de produção.

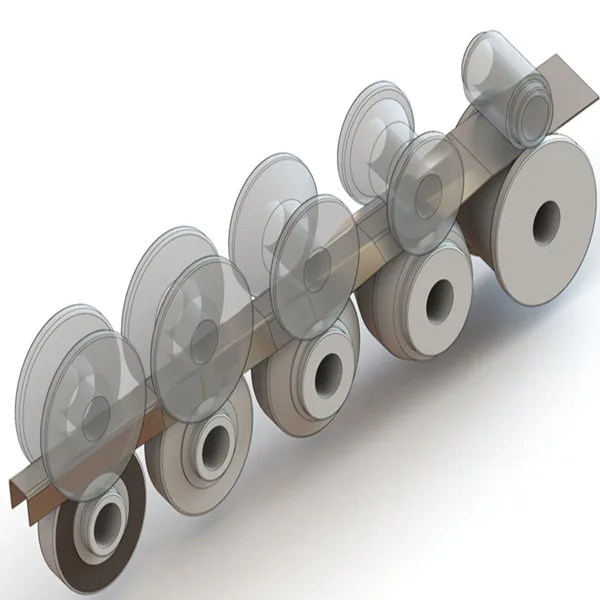

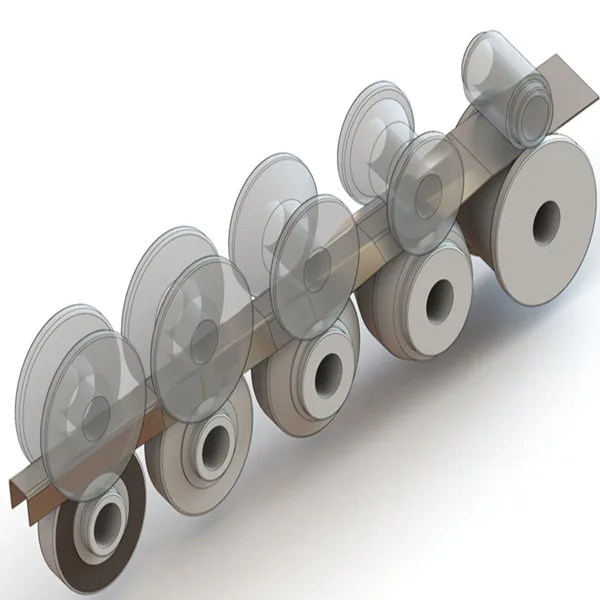

O processo normalmente começa com a criação de um(a)padrão floral(também conhecido como sequência de conformação ou progressão de dobras), que representa visualmente o formato da seção transversal em cada estágio de deformação à medida que o material passa pelos laminadores. Este diagrama serve como base para o projeto do contorno de cada conjunto de rolos e para determinar o número ideal de estações de conformação necessárias.

Um princípio fundamental no projeto de cilindros de laminação é distribuir a deformação uniformemente entre as estações de conformação para evitar tensão excessiva em qualquer ponto específico. Cada estação deve introduzir apenas dobras incrementais, normalmente não excedendo 10 a 30 graus por estação, dependendo das propriedades e da espessura do material.

Essa abordagem gradual minimiza o retorno elástico, reduz as tensões residuais e evita ondulações nas bordas, flambagem ou outros defeitos. O projeto também deve considerar...limites de formação naturaldo material, incluindo raios mínimos de curvatura (que variam com o tipo e a espessura do material) e a interação entre curvas adjacentes em perfis complexos.

Embora projetistas de cilindros experientes possam desenvolver soluções diferentes para o mesmo perfil, os projetos bem-sucedidos compartilham características comuns, incluindo fluxo de material suave, forças de conformação equilibradas e distribuição de tensão controlada.

O design moderno de rolos depende muito deEngenharia assistida por computador (CAE)Ferramentas que simulam o processo de conformação, prevendo possíveis problemas como sobrecarga, flambagem ou imprecisões dimensionais antes da fabricação das ferramentas físicas.

Esses softwares avançados utilizam análise de elementos finitos (FEA) para modelar o comportamento do material sob condições específicas de conformação, permitindo que os projetistas otimizem virtualmente o padrão da flor, as geometrias dos rolos e as sequências de conformação. Essa abordagem digital reduz significativamente o método tradicional de tentativa e erro, diminuindo o tempo de desenvolvimento e minimizando modificações dispendiosas em ferramentas já endurecidas.

A sequência em que as dobras são introduzidas influencia criticamente o sucesso do processo de conformação por rolos.Sequenciamento de curvaturaDetermina a ordem de formação de cada elemento na seção transversal, afetando tanto a mecânica da conformação quanto a qualidade final do produto.

As diretrizes gerais recomendam que as dobras mais simples sejam feitas primeiro, normalmente as mais próximas do centro da tira, antes de prosseguir para as dobras periféricas mais complexas. Essa abordagem permite um melhor controle do material e reduz a probabilidade de distorção em seções já conformadas. O sequenciamento também deve levar em consideração as limitações práticas das ferramentas, garantindo folga adequada para os rolos e ferramentas de suporte durante todo o processo de conformação.

A otimização de perfil representa outro aspecto crítico de eficiência da máquina de perfilagem. Pequenas modificações na geometria da seção transversal podem impactar significativamente a complexidade das ferramentas, a velocidade de produção e a qualidade do produto. Os princípios de projeto para manufatura (DFM) específicos para máquinas de perfilagem incluem:

Minimizar o número de curvasSempre que possível, reduzir as estações de ferramentas.

Manter raios de curvatura consistentesao longo do perfil para simplificar as ferramentas

Evitar tolerâncias extremamente apertadasa menos que seja absolutamente necessário para o funcionamento.

Considerando a direção das fibras do materialao especificar os locais de dobra

Incorporar entalhes de alívio adequadospara curvas adjacentes em perfis complexos

Essas estratégias de otimização podem reduzir os custos de produção em 10-20%, mantendo ou até mesmo melhorando a funcionalidade do produto. Além disso, a orientação do perfil durante a conformação afeta a distribuição de tensões residuais e o comportamento de retorno elástico subsequente. Por meio de planejamento e simulação cuidadosos, os projetistas podem sequenciar as dobras para equilibrar as tensões internas, minimizando a distorção e melhorando a retidão do produto final.

O design contemporâneo de máquinas de perfilagem foi revolucionado por tecnologias computacionais que aumentam a precisão e a eficiência.Projeto auxiliado por computador (CAD)Os sistemas permitem a criação de modelos 3D detalhados de rolos e sequências de conformação, facilitando a fabricação e montagem precisas de ferramentas.

Esses modelos digitais podem ser usados diretamente para programar máquinas de controle numérico computadorizado (CNC) que fabricam as ferramentas de laminação com precisão excepcional, frequentemente com tolerâncias de 0,0005 polegadas (0,013 mm) ou melhores.

Além da modelagem geométrica, avançadasoftware de simulaçãoO programa realiza simulações virtuais de máquinas de conformação por rolos, analisando o fluxo de material, a distribuição de tensões e a potencial formação de defeitos. Esses programas modelam o comportamento elastoplástico dos materiais sob condições específicas de conformação, prevendo problemas como deformação longitudinal, compressão de borda, empenamento e torção.

As simulações ajudam os projetistas a otimizar parâmetros-chave, incluindo:

Número de estações de formaçãonecessário para um perfil específico

Diâmetros de rolo ideaise geometrias para cada estação

Espaçamento adequado entre os rolospara acomodar variações na espessura do material

Alinhamento adequadode rolos superiores e inferiores

Aplicações necessárias de rolo lateralpara controlar o retorno elástico

A integração dessas ferramentas computacionais reduziu significativamente a abordagem empírica tradicional para o projeto de cilindros de laminação, substituindo-a por uma metodologia preditiva mais científica. Essa transformação digital continua avançando com a incorporação de inteligência artificial e algoritmos de aprendizado de máquina que podem automatizar aspectos do processo de otimização do projeto, aprimorando ainda mais a eficiência e os resultados.

O processo fundamental de conformação por rolos evoluiu para incorporar diversas variações avançadas que ampliam suas capacidades para atender a requisitos específicos.Conformação por rolos tensionadosA máquina aplica uma tensão longitudinal significativa à tira (excedendo a resistência ao escoamento do material) durante a conformação, o que reduz o número de passes necessários em até 50% e melhora a retidão do produto final. Este método requer equipamentos especializados, incluindo puxadores de esteira e rolos de frenagem, para manter o controle preciso da tensão durante todo o processo. Outra inovação significativa,máquina de conformação a quente de rolos, A conformação a quente por laminação permite a produção de materiais de alta resistência, como ligas de titânio, a temperaturas elevadas, possibilitando espessuras de até 50 mm, impossíveis com a conformação a frio convencional. Os sistemas de conformação a quente por laminação incorporam fornos de aquecimento e projetos de laminadores especializados para operar a temperaturas de até 900 °C.

Conformação de rolos 3DA máquina representa um desenvolvimento mais recente que desafia a limitação tradicional de seções transversais constantes, permitindo a variação controlada da geometria do perfil ao longo do seu comprimento. Isso é conseguido através de ajustes computadorizados nas posições dos rolos durante a operação, possibilitando a produção de perfis com profundidades ou geometrias variáveis. Da mesma forma,conformação flexível de rolosOs sistemas de máquinas utilizam ferramentas de rolos universais que podem ser rapidamente reconfiguradas para produzir diferentes perfis, reduzindo significativamente os tempos de troca e aumentando a flexibilidade de produção para aplicações de baixo a médio volume. Esses sistemas são particularmente valiosos em aplicações automotivas, onde componentes personalizados são cada vez mais necessários.

Outras variações especializadas incluem:moinhos de traçãoOnde os rolos de conformação não são acionados, mas sim o material é puxado por uma força externa, sendo utilizado em aplicações como perfis T para tetos e tubos pequenos, onde marcas mínimas na superfície são essenciais.Sistemas integrados de máquinas de perfilagemA combinação do processo de conformação com outras operações, como soldagem (para criar seções fechadas), puncionamento, entalhe e dobra, em uma única linha contínua, maximiza a eficiência para componentes complexos. Essas abordagens híbridas eliminam operações secundárias, reduzem o manuseio e melhoram a economia geral da produção.

As operações modernas de máquinas de perfilagem incorporam cada vez mais sistemas de controle avançados e tecnologias de automação que aprimoram a precisão, a eficiência e a capacidade de resposta.Controladores Lógicos Programáveis (CLPs)Os controladores lógicos programáveis (CLPs) formam o núcleo desses sistemas, coordenando os diversos componentes da máquina de perfilagem, incluindo o desenrolador, as estações de rolos, as unidades de puncionamento e a prensa de corte. Esses controladores mantêm uma sincronização precisa entre as operações, garantindo o posicionamento correto dos elementos e a qualidade consistente do produto. Os CLPs modernos também oferecem recursos abrangentes de coleta de dados, permitindo o monitoramento em tempo real dos parâmetros de produção e facilitando ajustes rápidos quando ocorrem desvios.

A integração deControle numérico computadorizado (CNC)A tecnologia permite o controle programável das posições dos rolos e outros parâmetros, possibilitando trocas rápidas entre diferentes perfis. Os sistemas CNC armazenam configurações para diversos produtos, permitindo que os operadores recuperem parâmetros predefinidos com tempo de preparação mínimo. Essa capacidade é particularmente valiosa para fabricantes que produzem uma ampla gama de perfis em lotes menores. Sistemas avançados podem incorporarajustes servoelétricosEssa posição é ajustada com precisão superior a 0,001 polegadas (0,025 mm), garantindo qualidade consistente em todos os lotes de produção.

O emergenteIndústria 4.0A estrutura introduz capacidades adicionais através doInternet das Coisas (IoT), análise de big data e inteligência artificial. Os sistemas inteligentes de máquinas de perfilagem podem incorporar sensores que monitoram parâmetros críticos, incluindo pressão do rolo, temperatura, alinhamento e vibração. Esses dados permitem manutenção preditivaEstratégias em que os problemas potenciais são identificados antes que causem paradas não planejadas. Algoritmos de IA podem otimizar os parâmetros do processo em tempo real com base em variações de materiais ou outras condições variáveis, enquantotecnologia de gêmeo digitalCria réplicas virtuais do processo físico para simulação e otimização. Esses avanços contribuem coletivamente para o que os fabricantes chamam de "fábrica inteligente", onde as linhas de conformação de rolos operam com mínima intervenção humana, mantendo máxima eficiência e qualidade.

A indústria de máquinas de perfilagem continua a evoluir em resposta às mudanças nas demandas do mercado e às possibilidades tecnológicas. Diversas tendências importantes provavelmente moldarão seu desenvolvimento futuro.Iniciativas de sustentabilidadeEstão impulsionando esforços para reduzir o consumo de energia por meio de sistemas de acionamento mais eficientes, mecanismos de recuperação e o uso de materiais recicláveis. As considerações ambientais também incentivam o desenvolvimento de...processos de conformação a secoque minimizam ou eliminam lubrificantes, reduzindo tanto o consumo quanto as necessidades de tratamento de resíduos. Além disso, a indústria demonstra crescente interesse empersonalização de espessuraao longo do comprimento do produto, permitindo que o material seja colocado apenas onde necessário para atender aos requisitos estruturais, reduzindo assim o peso e o uso de material.

Materiais avançadosA inclusão de aços de ultra-alta resistência, novas ligas de alumínio e materiais compósitos apresenta desafios e oportunidades para a tecnologia de máquinas de perfilagem. Esses materiais frequentemente exigem abordagens modificadas para superar as dificuldades de conformação, aproveitando suas propriedades únicas. A integração decontrole de qualidade em tempo realSistemas que utilizam escaneamento a laser, sistemas de visão e outras tecnologias de medição sem contato permitem a detecção e correção imediatas de desvios, garantindo qualidade consistente e reduzindo as necessidades de inspeção.Manufatura aditivaA impressão 3D também está começando a influenciar a indústria, principalmente na produção rápida e econômica de protótipos de ferramentas de laminação, embora as limitações de materiais atualmente restrinjam as aplicações de produção.

Talvez a tendência mais significativa envolva o aumento dedigitalização e conectividadede operações de máquinas de perfilagem. Plataformas baseadas em nuvem permitem o monitoramento e controle remoto das linhas de produção, enquanto a análise de dados fornece insights para melhoria contínua. A integração deinteligência artificialOs algoritmos de aprendizado de máquina permitem uma operação e otimização cada vez mais autônomas, podendo levar a sistemas autoajustáveis que mantêm o desempenho ideal com mínima intervenção humana. Essas tecnologias, em conjunto, prometem aprimorar as capacidades, a eficiência e a acessibilidade das máquinas de perfilagem, garantindo sua relevância contínua na manufatura avançada.

Manter a qualidade consistente em produtos conformados a frio exige compreender e solucionar os defeitos potenciais que podem surgir durante o processo. Um dos problemas mais comuns é...borda ondulada, uma ondulação ou irregularidade ao longo das bordas do perfil formado, geralmente causada por tensões compressivas excessivas durante a conformação. Esse defeito geralmente resulta de sequência incorreta de dobras, projeto inadequado dos cilindros ou tentativa de conformar muito material em uma única estação. Da mesma forma,arco longitudinal(curvatura ao longo do comprimento da peça) etorçãoA distorção rotacional em torno do eixo longitudinal ocorre frequentemente devido a tensões residuais desequilibradas causadas pelo fluxo irregular de material através das estações de conformação.

Retorno do elástico, A tentativa do material moldado de retornar parcialmente à sua forma original após sair das restrições dos cilindros representa outro desafio significativo. A quantidade de retorno elástico varia com as propriedades do material, particularmente a resistência ao escoamento e as características de endurecimento por deformação. A compensação insuficiente do retorno elástico no projeto dos cilindros leva a imprecisões dimensionais no produto final.enlatamento de óleo(Ondulações ou enrugamento em seções planas entre dobras) geralmente resultam de controle incorreto da tensão ou suporte inadequado durante a conformação. Outros defeitos comuns incluem:marcas superficiaisdos rolos (frequentemente devido ao acabamento inadequado da superfície dos rolos ou à lubrificação insuficiente),variações dimensionais(causado por desgaste ou desalinhamento dos rolos), eestalandoem raios de curvatura (resultantes de tentativas de curvaturas muito acentuadas para a espessura e propriedades do material).

Identificar as causas principais desses defeitos exige uma investigação sistemática de múltiplos fatores, incluindo propriedades do material, projeto do cilindro, configuração da máquina e parâmetros do processo. Por exemplo, ondulações nas bordas podem ser corrigidas modificando o padrão floral para distribuir a tensão de maneira mais uniforme, ajustando as tensões das linhas ou, em alguns casos, modificando o projeto do perfil para incorporar entalhes de alívio. Da mesma forma, curvaturas e torções geralmente exigem uma análise cuidadosa da sequência de conformação para garantir uma distribuição simétrica da tensão e podem necessitar da adição de estações de endireitamento ou da implementação de sobrecurvatura estratégica para compensar as tensões residuais.

O controle de qualidade eficaz em máquinas de perfilagem emprega uma combinação de...medidas preventivasetécnicas de verificaçãoPara garantir a qualidade consistente do produto. O processo começa cominspeção de materiais recebidosPara verificar a composição química, as propriedades mecânicas, a consistência da espessura e a condição da superfície. A certificação de materiais dos fornecedores fornece dados essenciais, mas os fabricantes prudentes realizam auditorias periódicas para confirmar a conformidade com as especificações. Durante a produção,monitoramento de processosMonitora parâmetros críticos, incluindo velocidade da linha, pressões dos rolos e níveis de tensão, com sistemas automatizados sinalizando desvios das normas estabelecidas.

A verificação dimensional emprega diversas ferramentas de metrologia, desde simples paquímetros e micrômetros para medições básicas até instrumentos avançados.sistemas sem contatoSistemas de visão automatizados, como scanners a laser e comparadores ópticos para perfis complexos, são utilizados. As dimensões críticas geralmente incluem a geometria da seção transversal (monitorada por meio de calibradores passa/não passa personalizados ou máquinas de medição por coordenadas - MMCs), a precisão do comprimento e o posicionamento de recursos (furos, entalhes, etc.). Para produção em larga escala, os sistemas de visão automatizados podem realizar inspeções 100% em velocidades de linha, melhorando drasticamente o controle de qualidade e reduzindo a necessidade de mão de obra.Avaliação da qualidade da superfícieExamina a presença de riscos, marcas ou outras imperfeições, sendo os padrões frequentemente definidos com base em amostras de referência.

As metodologias de controle estatístico de processo (CEP) analisam dados de medição para identificar tendências e problemas potenciais antes que resultem em produtos não conformes. Os gráficos de controle monitoram características-chave ao longo do tempo, com limites de controle estabelecidos que disparam alertas quando os processos se aproximam dos limites de tolerância. Os sistemas de qualidade modernos também incorporamprotocolos de rastreabilidadeque vinculam produtos acabados a lotes de produção específicos, certificações de materiais e parâmetros de processo. Essa capacidade é particularmente valiosa em setores regulamentados, como o automotivo e o aeroespacial, onde é necessária uma documentação completa. A integração desses métodos de garantia da qualidade cria um sistema robusto que minimiza defeitos e assegura a consistência da qualidade do produto.

A qualidade consistente em máquinas de perfilagem depende muito da manutenção regular e sistemática de equipamentos e ferramentas.Planos de manutenção preventivaA inspeção deve abordar todos os componentes críticos, incluindo rolos, rolamentos, acionamentos e sistemas de corte. A inspeção dos rolos deve verificar desgaste, danos e condição da superfície, com documentação das medições para acompanhar as taxas de desgaste ao longo do tempo.gestão de lubrificaçãoGarante que todos os componentes móveis funcionem sem problemas, reduzindo o desgaste e prevenindo falhas prematuras. A manutenção dos rolamentos é particularmente crítica, pois as falhas podem levar a períodos de inatividade significativos e danos potenciais às ferramentas de laminação de precisão.

Verificação de alinhamentoA manutenção do sistema de acionamento representa outra atividade essencial, pois o desalinhamento entre as estações pode causar diversos defeitos, incluindo curvatura, torção e imprecisões dimensionais. Verificações regulares devem confirmar o alinhamento correto dos rolos, tanto horizontal quanto verticalmente, com correções feitas conforme necessário. A manutenção do sistema de acionamento garante a transmissão consistente de potência, enquanto a manutenção do sistema de corte mantém a precisão do comprimento e a qualidade do corte. As práticas modernas de manutenção utilizam cada vez mais a verificação do alinhamento entre as estações.tecnologias preditivasIncluindo análise de vibração, termografia e análise de óleo para identificar problemas potenciais antes que resultem em tempo de inatividade não planejado.

AbrangentedocumentaçãoO registro das atividades de manutenção, incluindo medições, substituições e ajustes, cria um histórico valioso para a resolução de problemas e o planejamento. Esses dados podem embasar decisões sobre a reforma ou substituição de ferramentas e ajudam a otimizar os intervalos de manutenção com base nas condições reais de operação, em vez de cronogramas genéricos. Um programa de manutenção bem estruturado não só garante a consistência da qualidade do produto, como também prolonga a vida útil dos equipamentos, reduz o tempo de inatividade inesperado e otimiza a eficiência operacional geral.

A seleção de equipamentos adequados para perfilagem requer uma análise cuidadosa das necessidades atuais e futuras. As principais considerações incluem...gama de perfisa ser produzido (incluindo dimensões, complexidades e materiais),volumes de produção(determinar a velocidade e o nível de automação necessários) erequisitos de flexibilidade(frequência de mudanças entre diferentes perfis).

As dimensões físicas dos produtos, em particular a largura e a espessura máximas do material, estabelecem as especificações básicas da máquina, enquanto as propriedades de resistência do material influenciam os requisitos de potência do sistema de acionamento. Para fabricantes que preveem crescimento ou diversificação de produtos, a seleção de equipamentos comreservas de capacidadePotência adicional, maior alcance ou recursos de troca rápida podem proporcionar uma flexibilidade valiosa.

Configuração de linhaAs decisões equilibram o investimento inicial com a eficiência operacional. Sistemas básicos podem incluir apenas o laminador de conformação e o cortador essenciais, enquanto linhas completas incorporam desenrolamento, nivelamento, pré-punção, soldagem em linha e manuseio automatizado.

O nível adequado de integração depende dos volumes de produção, sendo que volumes maiores justificam uma automação mais extensa. Da mesma forma,sofisticação do sistema de controleOs sistemas devem corresponder aos requisitos operacionais, com sistemas básicos adequados para produções simples e de longa duração, e sistemas CNC avançados que oferecem vantagens para trocas frequentes ou perfis complexos.

Tabela: Considerações para a seleção de equipamentos de perfilagem

Fator de seleção | Considerações importantes | Questões de implementação |

|---|---|---|

Requisitos do perfil | Dimensões transversais, complexidade, tolerâncias | Quais são as dimensões mínimas e máximas? Qual a complexidade da geometria? Quais as tolerâncias necessárias? |

Especificações do material | Tipo, espessura, resistência, condição da superfície | Quais materiais serão formados? Quais são suas propriedades mecânicas? As superfícies vêm com acabamento prévio? |

Volume de produção | Quantidades anuais, tamanhos de lote, duração da produção | Quais são os volumes projetados? Com que frequência serão necessárias mudanças de formato? |

Operações Secundárias | Punção, entalhe, soldagem, dobra | Que operações adicionais são necessárias? Devem ser integradas em linha? |

Requisitos Futuros | Novos produtos previstos, expansão da capacidade | Há previsão de crescimento? Serão adicionados novos materiais ou perfis? |

Além do próprio equipamento de conformação, os fabricantes devem considerar...sistemas auxiliaresIncluindo equipamentos de movimentação de materiais para carregamento de bobinas, sistemas de gerenciamento de sucata e manuseio de produtos acabados.

Adequadoinfraestrutura de instalaçõesA infraestrutura deve suportar o equipamento, com fontes de alimentação adequadas, requisitos de fundação e espaço para armazenamento e manuseio de materiais. Um planejamento abrangente na fase de seleção evita modificações dispendiosas ou limitações após a instalação.

A justificativa econômica para equipamentos de perfilagem requer uma análise minuciosa tanto dos custos quanto dos benefícios ao longo de todo o ciclo de vida do equipamento.Investimento inicialInclui não apenas a máquina de perfilagem em si, mas também as ferramentas para perfis específicos, as despesas de instalação e quaisquer modificações necessárias nas instalações.

Os custos de ferramental variam significativamente com a complexidade do perfil, sendo que formas simples requerem apenas 6 a 10 conjuntos de rolos, enquanto perfis complexos podem necessitar de 20 ou mais estações.

Esses custos iniciais devem ser avaliados em relação aobenefícios operacionaisIncluindo redução da necessidade de mão de obra, melhor aproveitamento dos materiais, menor consumo de energia em comparação com processos alternativos e menor geração de resíduos.

Uma análise de custos abrangente deve considerar o custo total por peça, incorporando todos os fatores relevantes:

Amortização de ferramentasdistribuído por todo o volume de produção esperado

Mão de obra diretaRequisitos para operação e supervisão

Custos de materiaisincluindo a eficiência de utilização (relação entre produto acabado e matéria-prima)

Consumo de energiapara operação

Manutenção e consumíveis(lubrificantes, reforma de ferramentas)

Alocação de custos indiretospara espaço, administração e apoio indireto

Essa análise geralmente revela que a conformação por rolos se torna cada vez mais econômica em volumes de produção mais altos, onde o investimento inicial em ferramentas pode ser distribuído por mais peças. O ponto de equilíbrio em comparação com processos alternativos, como a dobra em prensa, depende da aplicação específica, mas geralmente varia de centenas a milhares de metros para um determinado perfil. Além disso,benefícios qualitativosAspectos como maior consistência na qualidade, tempos de produção mais rápidos e redução de danos durante o manuseio devem ser considerados no processo de justificativa.

Para fabricantes que produzem múltiplos perfis,sistemas flexíveisO uso de ferramentas de troca rápida pode justificar investimentos iniciais mais elevados, graças à redução do tempo de troca e ao aumento da flexibilidade de produção. Da mesma forma,linhas integradasOperações que incorporam múltiplas etapas podem apresentar rentabilidade favorável, apesar dos custos de capital mais elevados, ao eliminar operações secundárias e reduzir o manuseio. A análise do custo do ciclo de vida, que projeta os custos ao longo de vários anos, fornece a visão mais precisa do valor do investimento, considerando fatores operacionais tanto de curto quanto de longo prazo.

Saiba mais sobre: Como comprar uma máquina de perfilagem? e Qual o custo oculto de uma máquina de perfilagem?

AdequadoinstalaçãoEstabelece a base para operações bem-sucedidas de conformação por rolos. O processo começa compreparação das instalaçõesIncluindo fundações reforçadas capazes de suportar o peso do equipamento e resistir às vibrações operacionais, fornecimento de energia adequado e caminhos apropriados para movimentação de materiais. A instalação do equipamento deve seguir rigorosamente as especificações do fabricante, com atenção especial ao alinhamento e nivelamento. Dado que os equipamentos de perfilagem frequentemente permanecem em operação por décadas (muitas vezes ultrapassando 50 anos com manutenção adequada), o planejamento cuidadoso paraacesso para manutençãoeexpansão futuraDurante a instalação, evita-se limitações posteriores.

Abrangentetreinamento de operadoresGarante que o pessoal possa operar o equipamento de forma eficiente e segura. O treinamento deve abranger diversas áreas-chave:

Operação da máquinaincluindo procedimentos de inicialização, operação, desligamento e troca de ferramentas

Solução de problemas básicosPara questões comuns e procedimentos de resposta adequados

Inspeção de qualidadeTécnicas para identificar defeitos e suas causas prováveis.

Manutenção preventivaTarefas atribuídas aos operadores

Protocolos de segurançaincluindo procedimentos de emergência e requisitos de equipamentos de proteção

Um treinamento eficaz combina instrução em sala de aula com prática supervisionada, desenvolvendo gradualmente a competência e a confiança do operador. A documentação, incluindo manuais de operação, guias de solução de problemas e procedimentos de configuração, deve estar facilmente acessível. Para organizações que operam em vários turnos, o treinamento cruzado garante uma operação consistente, independentemente do pessoal.

Protocolos de segurançaÉ fundamental abordar os riscos específicos associados à conformação de rolos, incluindo pontos de esmagamento nas estações de rolos, o mecanismo de corte e o material em movimento que pode atingir velocidades de até 240 metros por minuto (800 pés por minuto). As medidas de segurança essenciais incluem proteções abrangentes, sistemas de parada de emergência, procedimentos de bloqueio/etiquetagem para manutenção e equipamentos de proteção individual adequados. Auditorias de segurança regulares e treinamentos de reciclagem ajudam a manter um ambiente de trabalho seguro à medida que os equipamentos e os procedimentos evoluem. Uma cultura de segurança sólida não só protege os funcionários, como também costuma melhorar a consistência operacional e a produtividade em geral.

A tecnologia de máquinas de perfilagem consolidou-se como um pilar da produção industrial moderna, oferecendo eficiência, consistência e custo-benefício incomparáveis na fabricação de perfis metálicos contínuos. Sua capacidade única de produzir seções transversais complexas com mínimo desperdício de material a torna particularmente valiosa em uma era de crescente consciência sobre recursos e prioridades de sustentabilidade. O processo continua a evoluir, incorporando avanços na ciência dos materiais, tecnologias digitais e automação que expandem suas aplicações e melhoram sua competitividade em relação a outros métodos de conformação.

O desenvolvimento futuro da conformação por rolos provavelmente se concentrará em diversas áreas-chave. Maior flexibilidade Através de ferramentas de troca rápida e sistemas programáveis, o processo se tornará economicamente viável para lotes de produção menores, ampliando seu leque de aplicações. Materiais avançados A inclusão de ligas e compósitos de maior resistência exigirá o aprimoramento contínuo do processo para manter a conformabilidade, ao mesmo tempo que se aproveitam as propriedades aprimoradas do material. Integração digital irá integrar ainda mais as operações de conformação de rolos com sistemas de fabricação mais amplos, permitindo ajustes em tempo real, manutenção preditiva e níveis sem precedentes de produtividade e controle de qualidade.

Apesar desses avanços, os princípios fundamentais da conformação gradual e progressiva que definem a conformação por rolos continuarão a reger sua aplicação. O sucesso futuro da tecnologia dependerá do equilíbrio eficaz entre esses princípios consagrados e abordagens inovadoras que atendam às demandas de fabricação em constante evolução. À medida que as indústrias globais enfrentam pressão crescente para melhorar a eficiência, reduzir o impacto ambiental e aprimorar o desempenho dos produtos, a conformação por rolos se destaca como uma tecnologia cada vez mais vital para moldar os produtos e as infraestruturas do futuro. Sua evolução contínua será essencial para os fabricantes que buscam manter a competitividade em um mercado global cada vez mais desafiador.

A tecnologia de perfilagem de caixilhos de portas é a espinha dorsal da indústria moderna...Leia mais

As condições do mercado de perfilagem estão atualmente apresentando uma tendência "negativa"...Leia mais

O software de conformação de rolos é a espinha dorsal da engenharia moderna em...Leia mais

A máquina de defensas metálicas para rodovias se diferencia das máquinas de perfilagem convencionais...Leia mais

Assine agora para continuar lendo e ter acesso ao arquivo completo.